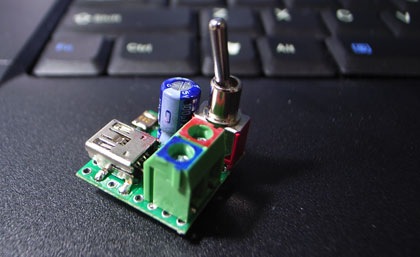

USB電源といっても、USBの5VにコンデンサとLEDとポリスイッチをつないだだけの緊急対応用のもの。先日、とある案件で電源も何もないところでマイコンのデバッグをする羽目になったのだが、そのときにこういうのがあると便利だなと思って取り急ぎ手持ちパーツででっち上げた。

回路自体はシンプルで、秋月の16ホールユニバーサル基板を2×2で使ったモノに適当に部品を乗せてある。16ホール基板はまとめて買うと(通販だと実際どういう荷姿になるのかわからないが、店頭でまとめて買うと)、ある程度のサイズの基板にVカット状態のものが手に入る。これを適当なサイズに折って使うのだが、変な大きさの基板が欲しいときに大変重宝する。ブレットボードに挿せないようなチップ部品を片っ端から16ホール基板に実装して一列ピンヘッダを足にしたものも作るのが楽だ。

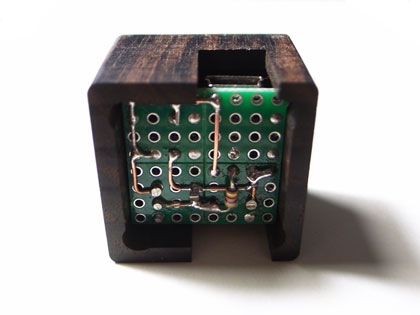

で。この電源、そのまま剥き身で使うといろいろ危ないし可愛くない、ので、久しぶりにCNCを起こす意味でちょっとケースを作ってみた。途中経過は端折るが、結果はこんな感じ。

得られた知見をメモしておく。

CNCで黒檀は削れる。重みの通り、割と樹脂と変わらない。ただし、木が密でないところは毟れるように割れたりするので、Plunge rate(切り込み送り速度)は小さめがおすすめ。F=50とかでも0.2mm切り込むと怖い。良いCAMで切り込みに横傾斜をつけられるのならば、そういう設定がおすすめ。

若干だが削ってる最中にゆがむ。木材なので致し方ないが、ケミカルウッドのようなつもりでやると思わぬ結果になるかもしれない。かなりのトライ&エラーを繰り返す必要がありそう。今回はエンドミルの軸が木材にすれてガラスをひっかいたような音が立ったりして結構びくびくすることになった。

木材を削るときは火災が怖い。もろに摩擦で火をおこす、というようなことをやっているので、樹脂と同じつもりでしばらく放置なんてことはしないほうが良いと思う。幸い発火の気配もなかったが、怖いので全く手を離せなかった。切り子(というよりおが屑)はかなり頻繁に掃除機で吸った。

フルに削りだしは死ぬほど時間がかかる。今回、黒檀を0.2mmずつ切り込んだが、およそ3時間ほど要した。ちなみに上の写真にはあえて定規をいれていないのだが、縦横26mm、高さ20mmほど。中の空間は縦横20.5mmの深さ17mm。大きい削りだし物はスタイロフォームでもないかぎり、この手の小型非力CNCでやるべきではないだろう。楽しいけど。

久しぶりに何か作った気がした。この感覚から何かを得られればいいなと思う。